In diesem Ratgeber geben wir Ihnen einen Überblick über die wichtigsten Fakten einer Fächerschleifscheibe. Hier erfahren Sie alle Grundlagen. Zum Beispiel, wie eine Schleifscheibe genutzt wird, für welche Arbeiten sie sich eignet und vieles mehr!

Inhaltsverzeichnis:

- Geeignete Materialien für die Schleifscheibe

- Kennzeichnung einer Fächerschleifscheibe

- Wie benutzt man eine Schleifscheibe?

- Für welche Arbeiten eignen sie sich?

- Aufbau einer Fächerschleifscheibe

- Die Schleiflamellen aus verschiedenen Materialien

- Bauformen

- Körnung von Schleifscheiben

- Vor- und Nachteile von Fächerschleifscheiben

- Unsere Partner

Geeignete Materialien für die Schleifscheibe:

Weiterhin ist die Scheifscheibe für folgende Materialien geeignet:

- Legierte und unlegierte Stähle

- Baustahl

- Werkzeugstahl

- Schnellarbeitsstahl

- Rost- und Säurebeständige Stähle

- NE-Metalle (z.B. Aluminium, Messing, etc.)

- Kunststoffe

Kennzeichnung einer Fächerschleifscheibe (klingspor):

1. Roter Balken

Kennzeichnet die zulässige Umfangsgeschwindigkeit (hier 80 m/s)

2. Sicherheitshinweiße

oSa-Kennzeichnung

3. Abmessungen

Produktabmessungen in Millimeter und Inch

4. Stanzring

Fertigungsinterner Hinweis, kein Haltbarkeitsdatum!

5. Angabe der Korngröße

(Hier 40)

6. Artikelnummer

7. Sicherheitshinweise

Sprachneutrale Sicherheitspiktogramme

8. Qualitätsklasse

Extra / Supra / Special

9. Produktname

Type (hier SMT624)

Wie benutzt man eine Schleifscheibe?

Eine Fächerschleifscheibe eignet sich für folgende Arbeiten:

- Abtragsschleifen

- Entgraten von Kanten

- Anfasen

- Egalisieren von Schweißnähten

- Ausarbeiten von Fehlstellen

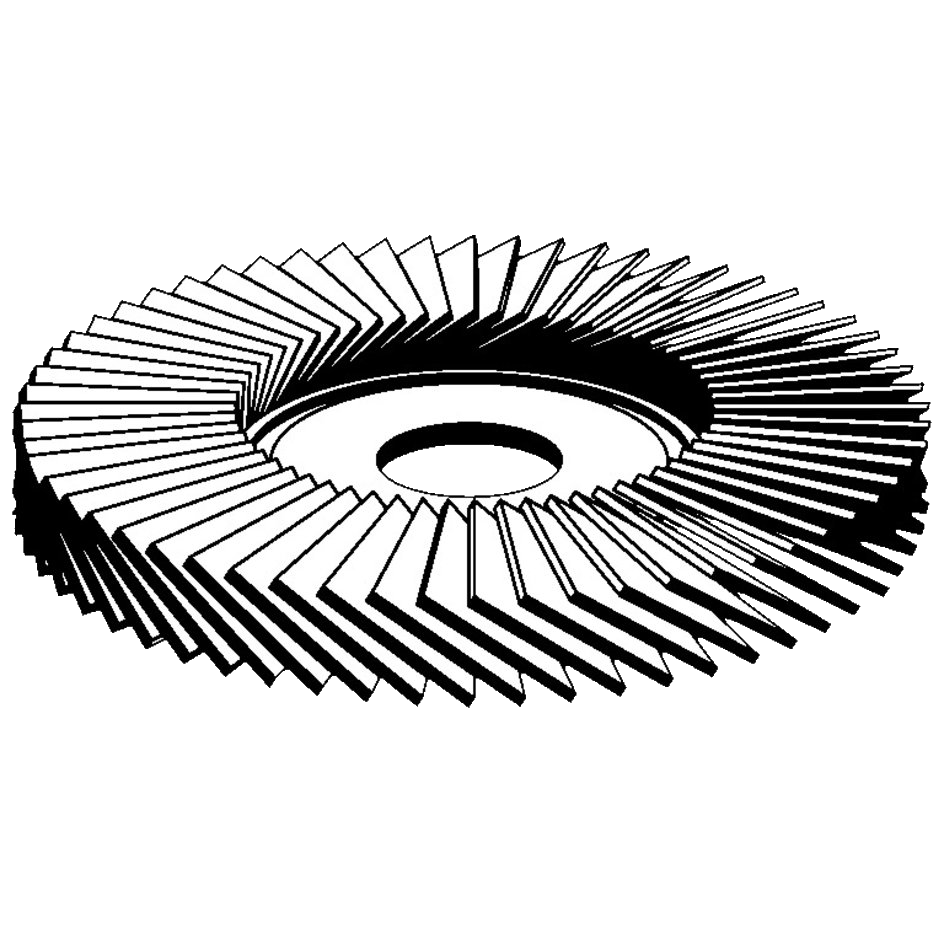

Aufbau einer Fächerschleifscheibe:

Eine Fächerschleifscheibe besteht aus 3 Komponenten, diese sind perfekt aufeinander abgestimmt, um das Maximum an Leistung zu erreichen.

1. Grundteller:

Dieser ist meistens aus Glasgewebe oder aus glasfaserverstärktem Kunststoff

2. Klebeharz

Das Klebeharz ist das Bindeglied zwischen Grundteller und Schleiflamellen. Das Harz sorgt dafür, dass bei sachgemäßer Anwendung, sich keine Schleiflamellen vom Grundteller lösen können. Unter anderen gewährleistet er zudem auch die Einhaltung der Bruchsicherung.

3. Schleiflamellen

Diese bestehen meistens aus Korund (besteht in seiner Reinform aus Aluminium und Sauerstoff).

Die Schleiflamellen bestehen aus verschiedenen Materialien:

1. Zirkonkorund Gewebe

Zirkonkorund – Schleifkorn, schweres Baumwoll – Polyester – Gewebe, beste Leistung mit leistungsstarken Maschinen

2. Zirkonkorund Gewebe

Aggressives Zirkonkorund – Schleifkorn, Baumwollgewebe, gute Abtragsleistung auf Winkelschleifern aller Leistungsklassen

3. Zirkonkorund + Multibindung

Selbstschärfendes Zirkonkorund – Schleifkorn, Baumwollunterlage, speziell für kühlen Schliff aus Edelstahl

4. Korund Gewebe

Langlebiges Korund-Schleifkorn, Baumwollgewebe, für den Einsatz auf Metall und NE – Metallen

5. Keramischer Korund + Multibindung

Keramisches Hochleistungs – Schleifkorn, robuste Polyester – Unterlage, Hochleistung für die Edelstahlbearbeitung, kühler Schliff auf Edelstahlflächen

6. Keramischer Korund

Keramisches Hochleitungs – Schleifkorn, robuste Polyester – Unterlage, Hochleistung für die Stahlbearbeitung

Bauformen:

Gerade:

Gewölbt:

Die gewölbte Fächerschleifscheibe schleift mit einer schmäleren Einsatzfläche als die gerade. Durch den punktuelleren Einsatz erreicht man mit der gewölbten Variante einen höheren Abtrag pro Zeiteinheit, als die gerade Variante.

Körnung von Schleifscheiben:

Bei Schleifscheiben gibt es verschiedenen Korngrößen wie z.B.: K40, K60, K80, usw. Dabei ist zu beachten, dass umso größer die Zahl hinter dem „K“ ist, umso feiner ist das Korn und umso kleiner die Zahl ist, umso gröber ist das Korn und somit auch die Schleifscheibe. Schleifmittel werden nach ihrer Korngröße in Kategorien eingeordnet. Dabei wird zwischen groben, mittleren, feinen oder sehr feinen Körnungen unterschieden. Die Werte zur Kornklassifizierung wurden vom europäischen Verband der Schleifmittelhersteller (FEPA) festgesetzt. Die kennzeichnende Zahl der jeweiligen Körnung wird durch die Anzahl der Maschen festgelegt, die sich pro einzelnem Zoll auf einem Sieb finden lassen. Je höher die Anzahl der Maschen, desto feiner ist die Körnung. Daraus ergibt sich, dass wenn die Schleifscheiben je nachdem grob oder fein sind, dass auch die Oberfläche des Werkstücks dementsprechend bearbeitet wird.

Vor- und Nachteile von Fächerschleifscheiben:

Vorteile:

-

Besonders gutes Finish

-

Feines Schliffbild

Nachteile:

-

Geringe Geschwindigkeit